ריכוז מאמצים

ריכוז מאמצים מתאר אזור ברכיב בו המאמץ מוגבר והוא מושג שנחקר במסגרת מכניקת השבר. רכיב מתמודד עם מאמצים בצורה טובה יותר כאשר הכח הפועל עליו מתפרס על פני כל השטח שלו בצורה שווה. בשל כך הפחתה בשטח החתך הנגרמת מסדק או משינוי גאומטריה גורמת לעלייה מקומית של המאמץ. חומר נכשל כאשר הופעה של סדק מובילה לריכוז מאמצים העולה על החוזק התאורטי של החומר. חוזק לשבר עבור חומר תמיד יהיה קטן יותר מאשר הערך התאורטי כיוון שחומרים מכילים סדקים קטנים או מזהמים (בעיקר חלקיקים זרים) שמעלים את ריכוז המאמצים. שבר התעייפות יתחיל בסדקים מיקרוסקופים שגורמים למגברי מאמץ (stress raisers) והסרת פגמים כאלו מעלה את החוזק מפני שבר התעייפות.

גורמי ריכוז מאמצים

- אי-רציפות גאומטרית בחלק גורמת לעלייה מקומית של שדה המאמצים באזור. שינויים אפשריים בגאומטריית החלק יכולים להיות: סדקים, פינות חדות, קדחים, ושינויי שטח חתך לאורך החלק. אזורי ריכוז מאמצים יכולים לגרום לכשל מהיר יותר, בשל כך מהנדסים חייבים לעצב את גאומטריית הרכיב כך שנקודות ריכוז המאמצים יצומצמו ככל האפשר.

- עקב אי רציפות בהעמסה.

- אי רציפות בחומר שנוצר תוך כדי ייצור החלקים.

דרכי מניעת ריכוז מאמצים

שיטה לא אינטואיטיבית אחת על מנת להפחית את אחת ההשפעות הקשות של ריכוז המאמצים על ידי סדק, היא לקדוח קדח גדול באזור הסדק. הקדח עם הקוטר הגדול יחסית, גורם לריכוז מאמצים קטן יחסית לריכוז המאמצים שנוצר בעקבות הפינה החדה של הסדק. מתודה זו, היא פתרון זמני שניתן לבצע בזמן המתאים.

ישנה חשיבות גדולה לבדוק בצורה עקבית, הימצאות ריכוזי מאמצים הנובעים מסדקים. החל מאורך סדק גדול משיעור של הסדק גורם לכישלון קטסטרופלי. הכישלון המוחלט מתרחש כיוון שהחל מגודל כזה הסדק גדל ומתפתח (אין צורך בתוספת אנרגיה על מנת שהסדק יגדל, הוא ממשיך לגדול עד שהחומר יכשל). ערך גודל הסדק נובע מתאוריית גריפית' עבור חומרים פריכים.

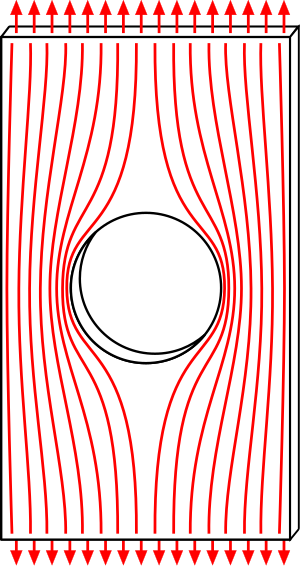

שיטה נוספת שבה ניתן להפחית את השפעת ריכוזי המאמצים היא הוספת רדיוסים והחלקת פינות חדות. כתוצאה מהרדיוסים וההחלקות מתרחשת זרימה חלקה יותר של קווי המאמצים. עבור ברגים בעלי חלק תבריגי וחלק פשוט, זרימת הכח עוברת בין החלקים כך שנוצרים אזורים של ריכוזי מאמצים במעבר בין ראש הבורג לבין החלק התבריגי, על מנת להקטין את ריכוזי המאמצים מבצעים הצרה באזור ראש הבורג על מנת לפשט את זרימת הכח ולהקטין את מקדמי ריכוז המאמצים.

דוגמאות

המונח 'מגבר מאמץ' משמש באורתופדיה להגדרת נקודת מאמצים בשתל שבה ככל הנראה יתרחש שבר.

מקרים קלאסיים של כשל מתכות כתוצאה מריכוז מאמצים כוללים התעייפות מתחת בפינות חלונות במטוס הדה הבילנד קומט ושברים פריכים בפינות של אוניות ליברטי בתנאי קור וסופות באוקיינוס האטלנטי.

מקדמי ריכוז מאמצים לשבר

המאמץ המרבי המורגש בסמוך לסדק מתרחש באזור המינימלי של רדיוס העקמומיות, ניתן לתאר זאת גם כבסיס הסדק. ע"פ גריפית'[1] בחריץ אליפטי, החלק האורכי הוא: והחלק הרוחבי הוא: עבור הפעלת מאמץ חיצוני המאמץ הפועל בפועל בחלק הוא:

כאשר הוא רדיוס העקמומיות של הסדק (עבור אליפסה, רדיוס העקמומיות בציר : ). מקדם ריכוז מאמצים הוא היחס בין המאמץ המקסימלי () יחסית למאמץ המופעל ללא הסדק () בשטח החתך הכולל. כאשר רדיוס העקמומיות מינימלי ושואף לאפס, המאמץ שואף למקסימום. יש לשים לב כי מקדם ריכוז המאמצים מתייחס לגאומטרית החריץ/הסדק ולא לגודל החריץ/סדק. המקדמים הללו מתאימים לחומרים הנדסיים שונים ולאו דווקא לגבי מתכות. הם יעילים בחיזוי המאמצים הקיימים בפועל ולא היה ניתן לכמת אותם באמצעות גישות אחרות כמו חוזק חומרים. בנוסף מקדם ריכוז המאמצים אינו מקדם עצמת המאמץ (אנ').[2]

חישוב מקדמי ריכוז מאמצים

ישנן מספר שיטות ניסוייות עבור מדידות מקדם ריכוז מאמצים, שיטות אלו כוללות: פוטו-אלסטיות, אנליזת מאמצים, ציפויים פריכים, מדידי עיבור. בעוד כל השיטות הללו מוצלחות במידת האפשר, רובן הן ניסוייות ומושפעות מתנאי סביבה, דיוק וחסרונות מדידה.

במהלך שלבי התכן השונים ישנן מספר אפשרויות להערכת מקדם ריכוז המאמצים. ישנם מספר קטלוגים ותקנים המשמשים מהנדסים. המפורסם ביותר הוא 'תכן מקדמי ריכוז מאמצים' (Stress Concentration Design Factors) שנכתב על ידי פטרסון ב-1953.[3] שיטות אלמנטים סופיים היא שיטה נוספת שנפוצה היום בתהליכי התכן. גישות תאורטיות, המשתמשות בנתונים אלסטיים ונתוני חוזק חומרים יכולות להוביל למשוואה דומה למשוואה שהוצגה לעיל.

ישנם הבדלים קטנים בין התקנים, שיטות אלמנטים סופיים והערכים התאורטיים. כל שיטה היא בעלת יתרונות וחסרונות. תקנים רבים מבוססים על ניסויים. שיטות אלמנטים סופיים מחשבות את שיא המאמץ ישירות והמאמץ הנומינלי נגזר על ידי התחשבות במאמץ הפועל בסביבת החומר/חלק. כתוצאה ממספר רב של שיטות, למהנדס יש מקורות רבים כאשר הוא ניגש לתהליך התכן ויכול להתאים את החלק המיועד בהתאם לתנאים ולמקדמי הריכוז שככל הנראה יתקיימו בחלק. רבים ממקדמי ריכוז המאמצים נלמדו ונגזרים מגאומטריות אינסופיות או חצי אינסופיות כך שהם לא נמדדו בניסוי מעבדתי אמיתי. פתרון בעיה הנדסית על סמך שתיים או יותר גישות יאפשרו למהנדס חישוב מדויק ככל האפשר.

לקריאה נוספת

- ESDU64001: Guide to stress concentration data (מסת"ב 1-86246-279-8)

- Pilkey, Walter D, Peterson's Stress Concentration Factors, Wiley, 2nd Ed (1999). מסת"ב 0-471-53849-3

קישורים חיצוניים

הערות שוליים

- ↑ Richard G. Budynas , J. Keith Nisbett, Shigley’s Mechanical Engineering Design, Ninth Edition, 2011, עמ' 240

- ↑ Jaap Schijve, Fatigue of Structures and Materials, Springer, 2001, עמ' 90, מסת"ב 978-0792370147

- ↑ Rudolf Earl Peterson, Stress Concentration Design Factors, John Wiley & Sons, 1953, מסת"ב 978-0471683766

ריכוז מאמצים27920407