עיבוד בהתפרקות חשמלית

עיבוד בהתפרקות חשמלית (EDM), המכונה גם עיבוד גיצי, או תהליך איכול בעזרת ניצוץ, הוא תהליך ייצור לעיבוד מתכות קשות במיוחד או לעיבוד גאומטריה שלא ניתן לבצע בעיבוד שבבי רגיל.[1]

עיקרון התהליך

בתהליך התקרבות של שתי אלקטרודות, מתפרץ ניצוץ ביניהן. ניצוץ זה יוצר מכתש קטן במקום פגיעתו.

בתהליך זה, הניצוץ פורץ בין האלקטרודה שהיא למעשה "הכלי", לבין ה"חומר המעובד". תכנון נכון גורם לכך שעיקר האיכול יהיה בחומר המעובד והפגיעה בכלי האלקטרודה תהיה מינורית.

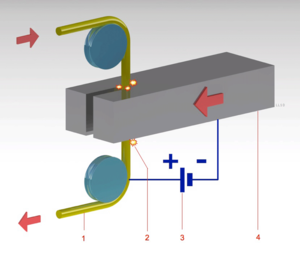

החומר מוסר מהעובד על ידי סדרה של התפרקויות חשמליות חוזרות במהירות בין שתי האלקטרודות. כדי לשלוט ולהגביר את התהליך, טבולות שתי האלקטרודות בתוך אמבט עם נוזל דיאלקטרי המאיץ את תהליך ההתפרקות. אחת האלקטרודות נקראת אלקטרודת הכלי, או פשוט tool או electrode, ואילו השנייה נקראת אלקטרודת החלק המעובד, או work piece. כאשר המתח בין שתי האלקטרודות מוגבר, עוצמת השדה החשמלי בנפח בין האלקטרודות הולכת וגוברת, מה שגורם להתפרקות דיאלקטרית של הנוזל, ומייצר קשת חשמלית. כתוצאה מכך מוסר חומר מהאלקטרודות.

היסטוריה

ההשפעה הארוזית של התפרקות חשמלית נצפתה לראשונה בשנת 1770 על ידי הפיזיקאי האנגלי ג'וזף פריסטלי.

תהליך עיבוד בשיקוע EDM

שני מדענים רוסים, בוריס לזרנקו ונטליה לזרנקו החלו בשנת 1943 לחקור דרכים למניעת שחיקת המגעים החשמליים של טונגסטן כתוצאה מהתלקחות. הם נכשלו במשימה זו אך גילו שהשחיקה נשלטת בצורה מדויקת יותר אם האלקטרודות היו שקועות בנוזל דיאלקטרי. זה הוביל אותם להמציא מכונת EDM המשמשת לעיבוד של חומרים קשים כמו טונגסטן. המכונה שפותחה על ידם ידועה כמכונה R-C-type machine.[2]

במקביל אך באופן עצמאי, צוות אמריקני, הרולד סטארק, ויקטור הרדינג וג'ק ביבר, פיתחו מכונת EDM לפינוי מקדחים ומברזים שבורים מיציקות אלומיניום.[3]

בתהליך הייצור אנו מבצעים קדחים ותבריגים פנימיים בחלקים יקרים. לעיתים נשבר בתוך החלק מברז המיוצר מפלדה מהירה HSS והחלק היקר היה ניפסל. שימוש בעיקרון טכנולוגי זה איפשר לאכל את המברז השבור על ידי תהליך התפרקות חשמלית. על עיקרון זה הם תכננו ובנו את המכונה הראשונה. המכונות של סטארק, הרדינג ובייבר הצליחו לייצר 60 ניצוצות בשנייה. מכונות מאוחרות יותר הצליחו לייצר אלפי ניצוצות בשנייה, מה שהגדיל משמעותית את מהירות החיתוך.[4]

תהליך חיתוך EDM בעזרת חוט

עיקרון הפעולה בתהליך זה: אלקטרודת הכלי היא חוט פליז מתוח אשר מתקדם בתנועה מבוקרת אל החלק המעובד. והחוט למעשה חותך את החומר המעובד כאשר התנאי היחיד יהיה מוליכות חשמלית ובלי התייחסות לקושי החומר המעובד.

כדי למנוע את הבלאי בחוט הפליז, החוט מתוח וזורם בין שני סלילים ולמעשה כל הזמן יש שימוש באלקטרודה "חדשה".

המכונה הראשונה לחיתוך בחוט יוצרה בשנות השישים לייצור כלים (תבניות) מפלדה מוקשה. בתהליך הפיתוח, המכונות היו עם בקרת מחשב CNC אשר אפשרה לתכנן את מסלול החוט. המכונה הראשונה של CNC יוצרה בשנת 1976.[5]

בקרה על פרמטרים בתהליך

יכולת השימוש בEDM תיל מסחרי התקדמה משמעותית בעשורים האחרונים.[6] קצב העבודה עלה, וניתן לשלוט בנתוני גימור פני השטח.[7]

כללי

עיבוד בהתפרקות חשמלית היא שיטת עיבוד המשמשת בעיקר למתכות קשות או כאלו שהיו מאוד קשות לעיבוד בטכניקות מסורתיות. EDM עובד בדרך כלל עם חומרים מוליכים חשמלית, אם כי הוצעו גם שיטות לשימוש ב-EDM לייצור בידוד קרמיקה.[8][9] EDM יכול לחתוך קווי מתאר או חללים מורכבים בפלדה מוקשה, ללא צורך בטיפול בחום כדי לרכך ולהקשות מחדש. ניתן להשתמש בשיטה זו עם כל סגסוגת מתכת או מתכת אחרת כגון טיטניום, hastalloy ,kovar, ו-inconel. כמו כן, דווח על יישומים של תהליך זה לעיצוב כלי יהלומים.[10]

עיבודים לא קונבנציונליים

EDM נכלל לרוב בקבוצה של שיטות עיבוד "לא קונבנציונלי" יחד עם תהליכים כמו עיבוד שבבי אלקטרוכימי (ECM), חיתוך סילון מים (WJM, AWJ), וחיתוך לייזר. ועוד.

ומנגד ישנם התהליכים הקונבנציונליים כגון חריטה, כרסום, השחזה, קידוח וכל תהליך אחר שמנגנון הסרת החומרים שלו מבוסס בעיקרו על הסרת שבבים בעזרת כוחות מכניים). [11]

כדי לקיים את התהליך יש צורך לסילוק גרגרי המתכת שנמצאים בתוך הנוזל הדיאלקטרי. סינון נכון וניקוי הנוזל הם תנאי לתהליך שוטף ואחיד. תיאור של תהליך זה בצורה מתאימה למטרה הספציפית העומדת בפנינו הוא שהופך את תחום ה- EDM לתחום עשיר להמשך חקירה ומחקר.[12]

המרווח בין העובד לאלקטרודה GAPE

כדי להשיג גאומטריה ספציפית, הכלי של EDM מונחה לאורך הנתיב הרצוי קרוב מאוד לעובד; באופן אידיאלי הוא לא צריך לגעת בחומר העובד, אם כי במציאות זה עשוי לקרות בגלל הביצועים של בקרת התנועה הספציפית הנמצאת בשימוש. באופן זה, מתרחש מספר גדול של התפרקויות זרם (המכונה גם ניצוצות), וכל אחד מהם תורם להסרת החומר מהכלי והן מחומר העבודה בו נוצרים מכתשים קטנים. גודל המכתשים הוא פונקציה של הפרמטרים הטכנולוגיים שנקבעו לתפקיד הספציפי. הם יכולים להיות בממדים אופייניים הנעים בין ערכים ננומטריים (בפעולות מיקרו-EDM ) ל-0.5 מ"מ בתנאי עיבוד גס.

בקרת שחיקת האלקטרודה

נוכחותם של מכתשים קטנים אלה על הכלי מביאה לשחיקה הדרגתית של האלקטרודה. שחיקה זו של אלקטרודת הכלים מכונה שחיקה. יש צורך באסטרטגיות כדי לנטרל את ההשפעה המזיקה של הבלאי על הגאומטריה של העיבוד. אפשרות אחת היא להחליף ברציפות את אלקטרודת הכלי במהלך פעולת עיבוד שבבי. ולעיתים משתמשים בדיסק מסתובב כאלקטרודה לכלים. [13]

אסטרטגיה נוספת מורכבת בשימוש במערכת אלקטרודות בגדלים וצורות שונות במהלך אותה פעולת EDM. אם הגאומטריה הסופית מתקבלת באמצעות אלקטרודה פשוטה המונעת לכמה כיוונים ואולי גם נתונה לסיבובים, לרוב משתמשים במונח כרסום EDM. [14]

הבלאי באלקטרודות

בכל מקרה, חומרת הבלאי תלויה אך ורק בפרמטרים הטכנולוגיים המשמשים בפעולה (למשל: קוטביות, זרם מרבי, מתח במעגל פתוח). לדוגמה, במיקרו-EDM, המכונה גם μ-EDM, פרמטרים אלה נקבעים בדרך כלל לערכים המייצרים בלאי קשה. לכן בלאי הוא בעיה מרכזית בתחום זה.

מטפלים בבעיית הבלאי באלקטרודות הגרפיט. בגישה אחת, גנרטור דיגיטלי, הניתן לשליטה בתוך אלפיות השנייה, הופך את הקוטביות בזמן שמתרחשת השחיקה. [15]

סקירת מחקרים על הפרמטרים הטכנולוגיים

הפרמטרים העיקריים בעת כוונון המכונה הם הזרם התדר [16] והמתח בתהליך.

בעת עיבוד חומרים שונים באותם תנאי הגדרה, הפרמטרים החשמליים בפועל של התהליך שונים באופן משמעותי.

הפרמטרים לעיבוד חומרים קשים וסגסוגות עילית כמו 716 Inconel המשמש לחלקי תעופה, נחקרו מאחר שבעבודה עם פרמטרים לא נכונים יש סכנה להיווצרות סדקים אשר גורמים ל"שבר התעייפות". נושאים אלה נחקרו רבות במסגרת Suface Integrity תופעות שלמות פני שטח בעיבוד מכני.התפוקות החשובות של מחקרים אלה -הנחיות מפורטות לגבי הפרמטרים לעבודה כדי למנוע נזקים בעיבוד.

מנגנון פינוי חומרים

הניסיון הרציני הראשון לספק הסבר פיזי על הסרת החומר במהלך עיבוד בהתפרקות החשמלית הוא אולי זה של ואן דייק. [17] אשר הציג מודל תרמי יחד עם הדמיה חישובית כדי להסביר את התופעות בין האלקטרודות במהלך עיבוד ההתפרקות החשמלית.

מודלים נוספים של המתרחש במהלך עיבוד ההתפרקות החשמלית מבחינת העברת חום פותחו בשלהי שנות השמונים ותחילת שנות התשעים, כולל חקירה באוניברסיטת טקסס A&M בתמיכת יצרן המכונות AGIE, זה הביא לשלושה מאמרים מדעיים: הראשון מציג מודל תרמי להסרת חומר בקתודה,[18] והשני מציג מודל תרמי לשחיקה המתרחשת באנודה[19] והשלישי מציג מודל המתאר את תעלת הפלזמה שנוצרה. במהלך מעבר זרם ההתפרקות דרך הנוזל הדיאלקטרי.[20] אימות מודלים אלה נתמך על ידי נתונים ניסיוניים המסופקים על ידי מהנדסי AGIE.

מודלים אלה מעניקים את התמיכה הסמכותית ביותר לטענה כי EDM הוא תהליך תרמי, תוך הסרת חומר משתי האלקטרודות בגלל התכה או אידוי, יחד עם דינמיקות לחץ שנוצרה בפער הניצוץ על ידי התמוטטות תעלת הפלזמה.

המודל של מסינג וגוש [21] מחבר מחדש את פינוי החומר מהאלקטרודה לנוכחות כוח חשמלי על פני האלקטרודה שיכול היה להסיר חומר מכני וליצור את המכתשים.

בהתחשב במודלים הרבים הזמינים, נראה כי מנגנון הסרת החומר ב- EDM עדיין אינו מובן היטב וכי יש צורך בחקירה נוספת כדי להבהיר אותו,[22]

- בעקבות מסקנות העבודה בתחום זה ניתן לומר כי ביצועי EDM בדרך כלל מוערכים על בסיס טיב השטח הנידרש, קצב הסרת החומר, וקושי העובד, זרם הניצוץ (I) הוא גורם הקלט המשמעותי ביותר המשפיע על עיבוד חומר העבודה ואחריו זמן ומתח ניצוץ.

- טכנולוגיה חדשנית ב- EDM מתקדמת ללא הרף כדי להפוך הליך זה למתאים לעיבוד.

סוגי פעולות ה EDM

שיקוע EDM

תהליך שיקוע EDM,

בתהליך משתתפים אלקטרודה צורתית מנחושת או מגרפיט, וחומר עובד טבולים באמבט של נוזל דיאלקטרי.

לדוגמה אם האלקטרודה בעלת חתך מרובע יתקבל בחלק חור מרובע.

אם תחתית האלקטרודה תהיה עם רדיוס כדורי, יתקבל שקע בצורת חצי כדור.

כוון המכונה יהיה לפי טיב השטח הנידרש, קצב הסרת החומר, והקושי.

הגדרת משך זמן הניצוץ קובעת את עוצמת או משך הניצוץ. לפיכך, זמן רב יותר מייצר חלל עמוק יותר מכל ניצוץ, ויוצר טיב שטח מחוספס יותר על העובד. בזמן קצר יותר לניצוץ. יהיה משך הזמן הכבוי פרק הזמן שבין הניצוצות. זמן הכיבוי מאפשר שטיפת אזור העיבוד עם נוזל דיאלקטרי אשר מסלק את חלקיקי המתכת ומשפר את ביצוע התהליך.

חוט EDM

מכונת CNC EDM לחיתוך בחוט. בחיתוך EDM חוט משתמשים בחוט פליז ,[24] באמבט העבודה עם הנוזל הדיאלקטרי, נמצא מנגנון הנעת החוט המתקדם אל תוך העובד וחותך אותו. יכולת החיתוך היא פלטה מפלדה בעובי 300 מ"מ, החוט, המוזן ללא הפסקה מצמד סלילים, מוחזק בין מכווני היהלומים העליונים והתחתונים אשר ממוקמים מעל ומתחת לעובד. שני צירי התנועה, מבוקרים על ידי CNC, קיימות מכונות עם הנע בשלושה צירים, אשר מסוגלת לחתוך ולקבל קונוס. השימוש העיקרי עם מכונות אלה הוא ייצור מבלטים

קוטר החוט החותך הוא בין 0.02 מ"מ עד 0.25 מ"מ, ובתנועתו יכול לייצר חלקים עם פינות חדות.

קידוח חור מהיר EDM

בייצור חלקים לעולם התעופה משתמשים בסגסוגות עילית קשות מאוד לעיבוד שבבי. מכונה זו מאפשרת קידוח קדחים בכל קוטר ובקצב מהיר, בלי מגבלה של קושי החלק המעובד.

יישומים

ייצור אב-טיפוס

תהליך ה- EDM נמצא בשימוש נרחב על ידי תעשיות ייצור, כלים ומבלטים, אך הוא הופך לשיטה נפוצה לייצור חלקי אב-טיפוס וייצור, במיוחד בתעשיות התעופה והחלל, הרכב והאלקטרוניקה שבהם כמויות הייצור נמוכות יחסית.

כלי הטבעה למטבעות

,

תהליך ייצור כלים תבניות וטבעים לייצור תכשיטים מבוצע במכונות שיקוע,

קידוח חור קטן

קידוח חור קטן EDM משמש במגוון יישומים.

EDM לקידוח חורים זעירים משמש לקידוח שורות של חורים בשוליים המובילים והנגררים של להבי הטורבינה המשמשים במנועי סילון. זרימת הגז דרך החורים הקטנים הללו מאפשרת למנועים להשתמש בטמפרטורות גבוהות יותר ממה שאפשר אחרת. הסגסוגות המשמשות לחלקים אלה כמו איקונל עמידות בטמפרטורות גבוהות וקשה מאוד לעבד אותן גם כאשר מדובר בקדחים עמוקים ביותר.

מכונה להסרת מברזים שבורים

מספר יצרנים מייצרים מכונות EDM למטרה הספציפית של הסרת כלים שבורים מקדחים ומברזים, אשר נשברו בתוך חלקים יקרים.

יתרונות וחסרונות

היתרונות של EDM כוללים עיבוד של:

- ייצור צורות מורכבות שלא ניתן לייצר בתהליכים קונבנציונליים.

- עיבוד חומרים קשים.

- עיבוד חלקים מדויקים ביותר.

- חלקי עובד קטנים מאוד שבהם כלי חיתוך קונבנציונליים עלולים לפגוע בחלק מלחץ כלי החיתוך.

- אין קשר ישיר בין הכלי לעובד. לכן ניתן לעבד קטעים עדינים וחומרים חלשים ללא עיוותים.

- ניתן להשיג טיבי שטח מעולים ברמת ליטוש.

- ניתן לקדוח חורים עדינים מאוד.

- ניתן לייצר חורים קוניים.

- עיבוד חלקים דקי דופן וברדיוס פינה 0.02 מ"מ.

החסרונות של EDM כוללים:

- קושי באיתור טכנאים מומחים. לתיכנות והפעלת המכונה.

- הקצב האיטי של הסרת החומר.

- סכנת שרפה אפשרית הקשורה בשימוש בנוזל הדיאלקטר מבוססי שמן דליק.

- הזמן והעלות הנוספים המשמשים לתכנון וייצור אלקטרודות עבור EDM שיקוע .

- צריכת חשמל ספציפית גבוהה מאוד.

- שחיקה מוגזמת בכלי המתרחשת במהלך העיבוד מחייב עצירה וחזרה על פעולות.

- מגבלה בעיבוד חומרים לא מוליכים. [25]

ראו גם

קישורים חיצוניים

- New Arc Detection Technology for Highly Efficient Electro-Discharge Machining(הקישור אינו פעיל)

- Engineering Design For Electrical Discharge Machining

- Jameson, E. C. (2001). Electrical Discharge Machining. SME. ISBN 978-0-87263-521-0. אורכב מ-המקור ב-2011-09-28.

הערות שוליים

- ↑ Jameson 2001, p. 1.

- ↑ Jameson 2001, p. 8.

- ↑ Krar, Stephen F.; Gill, Arthur R. (2003). Exploring advanced manufacturing technologies (1st ed.). Industrial Press. p. 6.2.1. ISBN 0831131500.

- ↑ Jameson 2001, pp. 10–12.

- ↑ Jameson 2001, pp. 12–17.

- ↑ Rogers, Barry (2018), "The Remarkable Abilities of Wire EDM", TechSpex, נבדק ב-2018-05-21.

- ↑ Rogers, Barry (2018), "The Remarkable Abilities of Wire EDM", TechSpex, נבדק ב-2018-05-21.

- ↑ Mohri, N.; Fukuzawa, Y.; Tani, T.; Saito, N.; Furutani, K. (1996). "Assisting Electrode Method for Machining Insulating Ceramics". CIRP Annals - Manufacturing Technology. 45: 201. doi:10.1016/S0007-8506(07)63047-9.

- ↑ Liu, Y. H.; Li, X. P.; Ji, R. J.; Yu, L. L.; Zhang, H. F.; Li, Q. Y. (2008). "Effect of technological parameter on the process performance for electric discharge milling of insulating Al2O3 ceramic". Journal of Materials Processing Technology. 208: 245. doi:10.1016/j.jmatprotec.2007.12.143.

- ↑ Morgan, C. J.; Vallance, R. R.; Marsh, E. R. (2004). "Micro machining glass with polycrystalline diamond tools shaped by micro electro discharge machining". Journal of Micromechanics and Microengineering. 14 (12): 1687. Bibcode:2004JMiMi..14.1687M. doi:10.1088/0960-1317/14/12/013.

- ↑ McCarthy, Willard J. and McGeough, Joseph A. "Machine tool". Encyclopædia Britannica

- ↑ Descoeudres, Antoine (2006). Characterization of electrical discharge machining plasmas. Thèse EPFL, no 3542.

- ↑ Weng, F. T.; Shyu, R. F.; Hsu, C. S. (2003). "Fabrication of micro-electrodes by multi-EDM grinding process". Journal of Materials Processing Technology. 140: 332. doi:10.1016/S0924-0136(03)00748-9.

- ↑ Narasimhan, J.; Yu, Z.; Rajurkar, K. P. (2005). "Tool Wear Compensation and Path Generation in Micro and Macro EDM". Journal of Manufacturing Processes. 7: 75. doi:10.1016/S1526-6125(05)70084-0.

- ↑ Koelsch, James (October 2009). "EDM: A Changing Competitive Calculus," Manufacturing Engineering, Society of Manufacturing Engineers

- ↑ Han, F.; Chen, L.; Yu, D.; Zhou, X. (2006). "Basic study on pulse generator for micro-EDM". The International Journal of Advanced Manufacturing Technology. 33 (5–6): 474. doi:10.1007/s00170-006-0483-9.

- ↑ Van Dijck, Frans (1973). Physico-mathematical analysis of the electro discharge machining process. PhD Thesis Katholieke Universiteit Leuven.

- ↑ Dibitonto, D. D.; Eubank, P. T.; Patel, M. R.; Barrufet, M. A. (1989). "Theoretical models of the electrical discharge machining process. I. A simple cathode erosion model". Journal of Applied Physics. 66 (9): 4095. Bibcode:1989JAP....66.4095D. doi:10.1063/1.343994.

- ↑ Patel, M. R.; Barrufet, M. A.; Eubank, P. T.; Dibitonto, D. D. (1989). "Theoretical models of the electrical discharge machining process. II. The anode erosion model". Journal of Applied Physics. 66 (9): 4104. Bibcode:1989JAP....66.4104P. doi:10.1063/1.343995.

- ↑ Eubank, P. T.; Patel, M. R.; Barrufet, M. A.; Bozkurt, B. (1993). "Theoretical models of the electrical discharge machining process. III. The variable mass, cylindrical plasma model". Journal of Applied Physics. 73 (11): 7900. Bibcode:1993JAP....73.7900E. doi:10.1063/1.353942.

- ↑ Singh, A.; Ghosh, A. (1999). "A thermo-electric model of material removal during electric discharge machining". International Journal of Machine Tools and Manufacture. 39 (4): 669. doi:10.1016/S0890-6955(98)00047-9.

- ↑ Ferri, C.; Ivanov, A.; Petrelli, A. (2008). "Electrical measurements in µ-EDM". Journal of Micromechanics and Microengineering. 18 (8): 085007. Bibcode:2008JMiMi..18h5007F. doi:10.1088/0960-1317/18/8/085007.

- ↑ Bilstein, Roger E. (1999). Stages to Saturn: A Technological History of the Apollo/Saturn Launch Vehicle (NASA-SP4206). DIANE Publishing. p. 145. ISBN 9780788181863.

- ↑ Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994). Manufacturing Processes Reference Guide. Industrial Press Inc. pp. 175–179. ISBN 0-8311-3049-0.

- ↑ Kucukturk, G.; Cogun, C. (2010). "A New Method for Machining of Electrically Nonconductive Workpieces Using Electric Discharge Machining Technique". Machining Science and Technology. 14 (2): 189. doi:10.1080/10910344.2010.500497. (2010).

עיבוד בהתפרקות חשמלית34017058Q577484